大数据时代,制造业为适应发展要求,须进行数字化转型,不断改进生产、管理流程,所谓的数字化、智能化工厂也由此而来。在“云大物移智”等信息技术的加持下,一张面向未来的数字化智能工厂蓝图正徐徐打开。

6月8日,2023年第十届海峡两岸(南京)显示产业高峰论坛拉开帷幕,作为高端电子信息材料供应商,合肥鼎材科技有限公司(简称“鼎材科技”)亮相本次大会,公司光刻胶事业部副总经理孙涛就“三化融合:赋能鼎材高品质材料交付”发表了主旨演讲。

孙涛在发言中指出,数字技术与实体经济的深入融合,为我国制造业重构竞争优势提供了难得的机遇,也对企业数字化管理水平提出了更高要求。2022年,合肥鼎材大规模生产基地建成投产,面对这座新时代、新机遇下诞生的新工厂,如何逐步将其打造成为真正意义上的现代化智能工厂,成为公司直面的重要任务。

图:合肥鼎材鸟瞰图

对此,鼎材科技围绕“先进、稳定、安全、环保、高效”的工厂建设理念,引入一系列数字化管理平台及软件,开展信息化专项工作,帮助实现自动化、信息化、智能化相辅相成、融合发展,保障生产过程稳定可控,助力工厂运营效率提升,加速产品开发,最终帮助实现鼎材科技高品质材料交付。

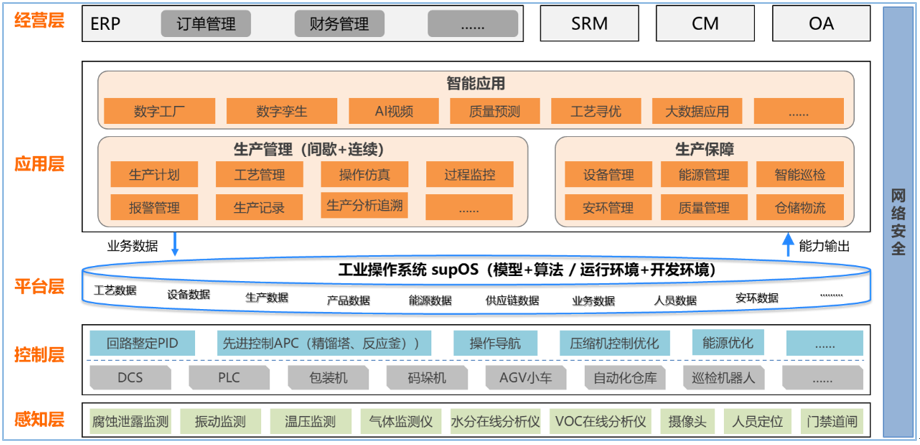

图:三化融合——蓝图规划

据孙涛介绍,在自动化层面,一方面开展高度自动化集成防错管理,即定制VxBatch系统,既可规避人工操作的不确定性,又能突破传统DCS系统僵局;从原料入库到领料、称量、加料、灌装和成品入库,全流程进行条码管理,杜绝人为失误;通过历史服务器进行数据保存及现场监控,有效实现全流程追溯;在全流程>95%的自控水平下,仅需几人就能完成现场生产作业,可有效提升运营效率,也能满足监管部门“一防三提升”要求。

另一方面,采用APC先进控制系统,提高装置的综合自动化和智能化水平,减少关键工艺变量的波动、卡边优化工艺指标,实现节能降耗、改善产品质量、提高收率。

在信息化层面,通过数字工具不断对计划执行进行跟踪及反馈,并根据生产变化进行调整计划,使得生产工作平稳有序;未来鼎材将进一步利用批次生产管理系统,实现流程规范化、生产防错化、信息集成化、生产智能化;借助工艺管理,确保平稳率、报警率、连锁率、自控率;使用相关软件帮助开展安环及仓储物流管控;借助supOS工业互联网平台,开展能源管理。

在智能化层面,2022年鼎材科技引入研发管理系统,搭建iLabpower、SDH、Maxflow模块与功能,可实现实验数据的电子化记录,数据的实时传递,帮助提升研发效率;利用人工智能进行数据模拟、性质预测和实验设计指导,提升研发平台能力;通过实验数据积累,实现向数据驱动研发模式的变革。整体而言,鼎材科技拟借助机器学习等数字化技术,加快自主专利材料产业化发展,保卫显示产业链安全。

孙涛还表示,在推动智能工厂建设的过程中,需要关注设备自动化、数据智能化和信息集成化等要点,同时制定适合企业自身的发展战略,在实践中不断探索、创新,迎接市场变化和技术进步的挑战,推动制造业工厂不断升级发展。

图:鼎材获颁杰出贡献奖

数字化浪潮奔涌而来,信息化管理不可或缺。在公司未来发展过程中,鼎材科技将持续推动业务、流程、人员的数字化转型,将数据作为新的生产要素纳入企业生产经营活动中,提高生产过程的质量、效率和安全性,助力提升企业的综合效益,力争成为新型显示行业上游关键原材料领域信息化建设的排头兵。